目前我国煤电仍占发电总量的70%,煤电企业以微利支撑了用能成本下降和新能源发展。我认为,煤电还将继续发展,但其在发电装机中的比重会逐渐下降,因此煤电必须加快结构调整和布局优化,实现高质量的发展。下一步华能将发挥煤电方面的技术优势和管理优势,争取在优化煤电机组建设运行和开发建设多能互补大型能源基地方面取得新进展。

PERC电池钝化设备分析

钝化发射极和背面(PERC)技术是晶硅太阳电池近年来最具性价比的效率提升手段。该技术与常规电池产线兼容性高,用较低的产线改造投资,就能有效提升单晶和多晶电池转换效率。相比一般电池技术,PERC电池增加了两道额外的工序:背面钝化层的沉积和激光开槽,与每瓦不到0.1元人民币的成本。是目前众多高效技术当中最成熟且市场化的技术,也是未来两年主流的提升效率技术。其中,尤以单晶PERC对效率的提升最为巨大,叠加PERC之后,单晶电池效率提升可以超过1%的效率,相较多晶叠加PERC只能提升0.6%左右优势明显。随着PERC产线工艺及设备的持续完善,以及适用于PERC工艺的金属化技术的成熟, PERC技术得到迅速推广应用

PERC电池钝化方案介绍

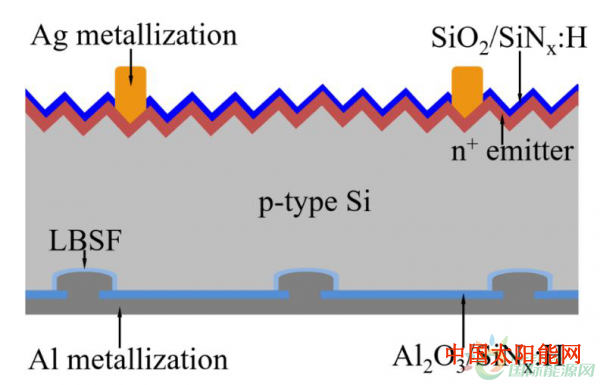

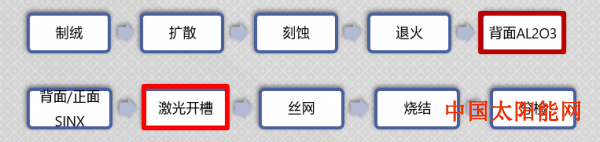

PERC电池结构如图1所示,其电池的特点是:(1)电池的正反两面都沉积钝化膜;(2)背场的铝浆则直接覆盖在背面钝化膜上与硅基体形成局部接触。根据PERC电池的结构特点,电池需要双面钝化和背面局部接触,从而大幅降低表面复合,提高电池转化效率。双面钝化则要求电池两面都需镀介质膜,背面局部接触则需要背面开膜,因此PERC电池工艺流程为:见图2。

图 1 PERC电池结构

不同的公司可能会采取不同的工艺路线。最大的差别是背钝化的方式和设备。例如浙江爱旭公司PERC的技术路线为:去损伤和制绒→扩散→去磷硅玻璃及周边刻蚀→背面抛光→退火→正面PECVD镀膜→背面清洗→背钝化镀膜→背面激光刻蚀→丝网印刷→烧结→退火→测试,江苏润扬的背钝化采取的氮氧化硅,晶科背钝化使用的是板式PECVD,成都通威、晶澳和东方日升使用的管式ALD,阿特斯部分生产线使用是理想的板式ALD。就市场份额来看,目前主要的背钝化设备和路线:板式PECVD方案,使用板式PECVD沉积背面氧化铝和氮化硅。

2:管式PECVD方案,使用管式PECVD沉积背面氧化铝和氮化硅

3:ALD方案:使用ALD沉积背面氧化铝,再使用PECVD沉积背面氮化硅。

下面对这些方案一一进行分析

图 2 PERC电池工艺路线图

图 2 PERC电池工艺路线图

PERC 电池技术路线分析

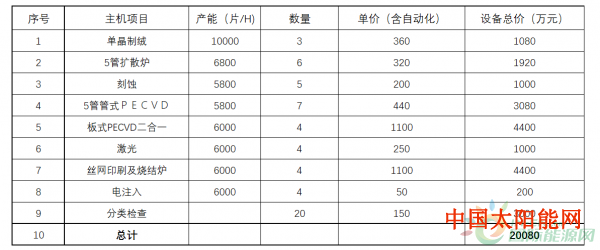

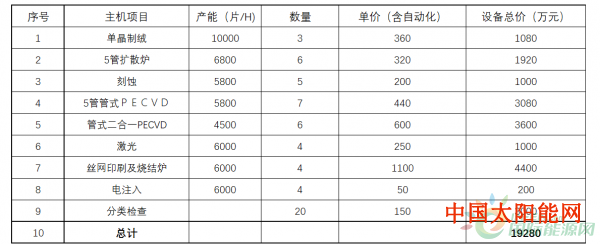

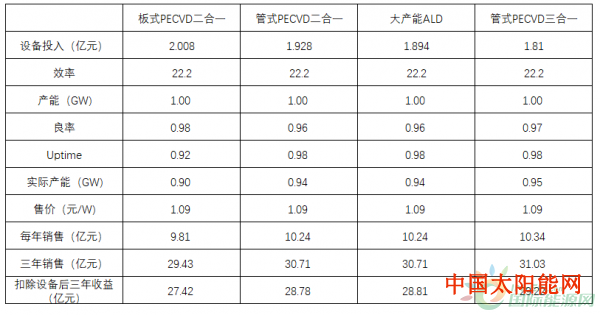

PERC电池表面的有效钝化是提升太阳能电池转换效率的重要因素, PERC电池需要在正面和背面分别完成镀膜。目前较为成熟的钝化膜材料包括氧化铝(Al2O3)、氧化硅(SiO2)、氮氧化硅(SiOxNy)、氮化硅(SixNy)等。目前业界大部分公司采取背面氧化铝+氮化硅, +正面氮化硅的技术路线。根据所采用钝化设备的不同可以分为以下几种技术路线.板式PECVD路线:采用板式二合一PECVD一次性完成背面氧化铝+背面氮化硅,正面氮化硅沉积采用管式PECVD或者板式PECVD。主要设备有梅耶博格公司的MAIA设备,目前使用这一技术的电池工厂比较多,较早的一些PERC生产线基本上都采用这一技术路线,比如:晶科、晶澳、乐叶等。板式二合一PECVD的优点是一次性沉积三氧化二铝和氮化硅层(二合一),减少1次硅片上下料工序,生产连续性较好,单面沉积三氧化二铝,没有绕镀问题缺点是氧化铝的厚度比较厚,一般大于7nm,且难以精确调整,TMA耗量比较大。占地面积大,价格贵,产能低,故障率高,维修困难的先天因素限制了其进一步的发展。1GW单晶PERC生产线仅仅设备投资就需要差不多2亿人民币。详见表1。近期梅耶博格公司向市场推广一种三合一板式PECVD数量,可以在同一机台总完成背面氧化铝+背面氮化硅和面氮化硅沉积,但尚没有得到相关的应用数据。

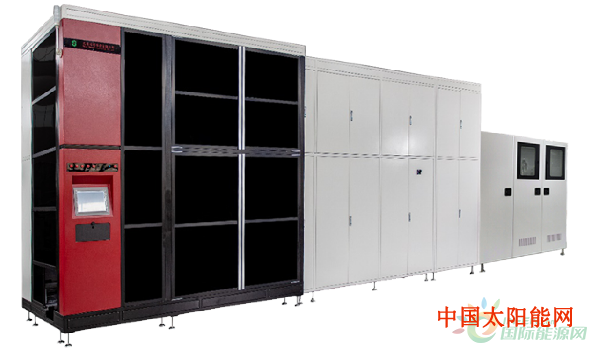

表 1 板式PECVD路线.管式PECVD路线:管式二合一PECVD,正面镀膜包括氮化硅或者氧化硅(或氮氧化硅)+氮化硅,所采管式二合一PECVD一次性完成背面氧化铝+背面氮化硅,正面氮化硅沉积采用管式PECVD或者板式PECVD。目前二合一PECVD设备主要提供商为Centrotherm公司、无锡松煜科技有限公司、深圳捷佳伟创。其中无锡松煜公司新推出的大产能PECVD二合一设备(见图-3)、5管大产能PECVD镀膜设备、5管大产能扩散炉(见图-4)可以把1GW单晶PERC生产线。目前使用这一技术的电池工厂主要是广东爱旭和张家港爱康的一部分工厂。管式二合一PECVD设备采用电池工厂技术人员非常熟悉且成熟的管式PECVD依次沉积三氧化二铝和氮化硅薄膜,减少了此硅片上下料的工序。而且由于管式PECVD在国内光伏电池工厂有较高占有率,工厂的一线技术人员对此设备认可度比较高。有消息传出,近期一些公司新上马的PERC工厂都有意采取这样技术路线。

图 3 无锡松煜公司二合一PECVD镀膜设备  设备特点:

设备特点:

配备自动舟升降,实现五管工艺舟全自动取料;

PC全自动控制,软件界面直观,安全互锁、历史记录等,功能强大;  采用进口的压控系统,射频率、干泵、流量计及进口气路元器件,确保设备运行的高可靠性和工艺的重复性;

采用进口的压控系统,射频率、干泵、流量计及进口气路元器件,确保设备运行的高可靠性和工艺的重复性;

RF引入采用专利设计,直观可靠;

5管 504片/舟,可以沉积氧化铝、氧化硅、氮氧化硅、氮化硅中的任意一种或几种

核心技术指标:

片内均匀性:≤±3%;

片间均匀性:≤±3%;

批间均匀性:≤±3%;

核心技术参数:

结构形式:五管卧式热壁型

温度使用范围:150-600?C;

极限线Pa;

压力调节范围:±0.4Pa/50-300Pa连续可调,闭环控制;

射频电源:进口射频电源(20KW,40KHz);

工艺气体路数:工艺气体5路(SiH4,NH3,TMA,N2O,CH4,N2)

温区长度及精度(150-600?C):±2?C/1800mm;

温度梯度:0-30?C/1800mm可调;

硅片尺寸:125mmX125mm-166mmX166mm±(0.5mm)

产量:4500片/小时(氧化铝+氮化硅); >5800片/小时(氮化硅);>4200片/小时(退火+氮化硅产能)

升温时间:(室温~500?C)≤30min;

图 4 无锡松煜公司5管大产能扩散炉

设备特点:

最大可配备工艺管数为5管;

可以在磷扩散和硼扩散之间灵活;  磷(硼)源节约70%,氮气节约95%,COO优势明显

磷(硼)源节约70%,氮气节约95%,COO优势明显

产能:6800片/小时(磷扩),4500片/小时(硼扩)

工艺时间: 70-90分钟(磷扩散),100-120分钟(硼扩散)

炉门密封采取双层结构,确保腔内压力稳定;

可选配MES接口、自动上下料、上下位机控制、在线插片系统

核心技术参数:

适用硅片尺寸:125mmX125mm-166mmX166mm±(0.5mm)

高方阻:120Ω/□,片内均匀性:≤±5%;片间均匀性:≤±3%;批间均匀性:≤±3%;

产能:6800片/小时;

工作温度范围:600-1200?C;

恒温区长度及精度±0.5?C/1900mm;

气体流速控制精度 ±1%FS;

气路系统气密性 110-7pa.m3/s

压力调节范围: 50-800mbar连续可调,闭环控制;

六点PROFILE热偶串级控温

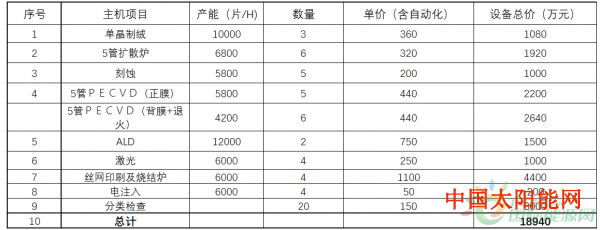

表 2 管式PECVD路线.ALD路线:采用的设备是ALD沉积背面氧化铝,采用 PECVD沉积背面氮化硅和正面氮化硅。

国内主要ALD厂商有理想新能源、无锡微导、无锡松煜。理想能源提供的空间式ALD,主要使用为苏州阿特斯等。理想能源公司ALD通过使用载有硅片的平板是载具在不同工艺腔总移动的方式进行氧化铝的沉积。无锡微导公司和无锡松煜公司的ALD是时间式ALD,硅片在同一腔室中,以时间为间隔,依次通入反应气体沉积氧化铝。无锡微导公司的ALD设备比较成熟、市场占有率和品牌认可度都比较高。无锡松煜是此领域的一批黑马,企业成立不到2年,产品已经被晶澳、东方日升、中来等企业广泛采用,累计销售出近10GW左右ALD设备。

近期推出的12000片/H大产能ALD(见图-5)配合其他大产能镀膜设备,将1GW单晶PERC生产线。相比其他沉积方式,采用ALD原子层沉积方法制备的氧化铝结构缺陷小薄膜质量好,而且氧化铝的生长是以原子层的单位进行的,因此膜厚也高度可控,可见原子层沉积技术制备氧化铝具有无可比拟的优越性。

钝化膜厚度将影响生产成本,其中TMA 的消耗量是主要因素。ALD 技术相较之下最好,因为达到相同背部钝化效果时,该技术所需沉积的膜层最薄。ALD 技术每硅片TMA 消耗量仅约为2 到3.3 毫克左右,PECVD 技术对TMA 消耗量为9 到10 毫克,而APCVD 技术要达到合格的钝化质量消耗量高达15 毫克。在以上三家公司的设备中,理想的板式ALD优点是可以实现单面沉积,缺点是设备占地面积较大。微导ALD采取三层腔体垂直布局,占地面积小。每一个腔室使用一套TMA系统和真空泵,系统稳定性较好。TMA携源方式采取高纯度N2鼓泡,N2中的水分可能会对成膜质量造成重大影响。无锡松煜ALD采取四个腔室水平布置,维修方便,方便产能扩充,多个腔室共用一套真空泵,节约成本,也可以按照客户要求,每一个腔室采用一套真空泵,配置灵活。TMA采取饱和蒸气压,避免了N2中的水分可能会对成膜质量造成重大影响。无锡松煜作为一个行业的后起之秀,注重设备的安全性和产能。在腔体设计上采用双层腔室结构,同时抽真空时内部小腔室内外几乎不受力,安全性更高。

TMA安全设计和尾气处理都采取了更多的措施,TMA采取3套控制系统,过程控制和安全控制系统完全独立,第三套系统作为备份。尾气处理系统可处理90%至95%的TMA尾气,可减少进入真空泵的TMA量,增加真空泵使用寿命,减少维护成本。无锡松煜公司的ALD产能较高,目前已经向市场推出12000片/H的大产能ALD。目前微导和松煜都在推广TMA+O3工艺的ALD设备,既可以有效改善PERC电池PID问题,有可以继续单面沉积氧化铝薄膜。

图 5 无锡松煜公司的12000片/H大产能ALD

图 5 无锡松煜公司的12000片/H大产能ALD

核心技术参数:

成膜种类Al2O3

气体种类TMA;H2O或O3;N2

工艺温度150℃~300℃

成膜厚度2-10nm可控

成膜均匀性:片内≤2% 片间≤3% 批间≤3%  产能:2000片/h

产能:2000片/h

线Pa

气路系统气密性1×10-7pa.m3/s

碎片率≤0.05%

Uptime>98%

保养周期6个月保养一次

可以升级为单面镀

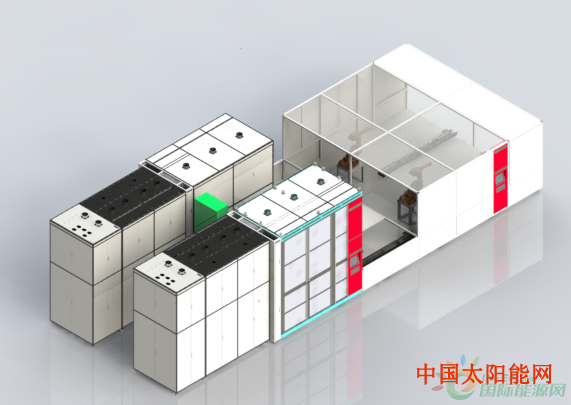

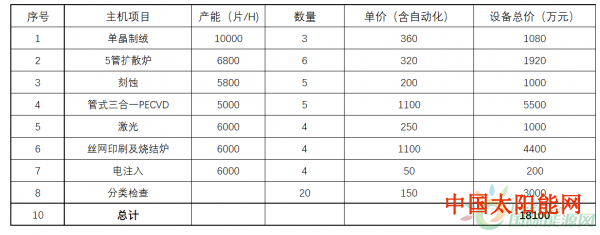

表 3 ALD路线.管式三合一PECVD路线: 这是无锡松煜管式最近新推出的一种新的PERC工艺路线。主要针对现有光伏电池采用两台或三台设备组合进行双面镀膜的技术存在的生产工序繁琐、生产效率低、人工劳动量大、设备占用场地大、易造成硅片破损、降低成品率等缺点。新推出的管式三合一PECVD设备(见图-6)是一种结构合理的光伏电池两面镀膜装置,能够通过一台管式PECVD设备实现光伏电池的双面镀膜,降低工序难度,简化设备数量和结构,节省工作空间和占用面积,提高生产效率和灵活性,降低硅片破损风险,提高成品率。此设备能够实现电池背面的氧化铝(Al2O3)、氧化硅(SiO2)、氮氧化硅(SiOxNy)、氮化硅(Si3xN4y)等多层钝化膜或其中某几种薄膜的镀膜工艺,采用两个真空吸盘组合用来实现硅片翻面,不需要载片盒作为中转,直接进行下料和上料,解决硅片在移动过程中发生划伤和破损等问题,降低硅片破损风险。此新型三合一管式PECVD产能可以达到5000片/H,配合无锡松煜公司研发的其他大产能钝化和扩散设备,可以将1GW单晶PERC生产线 无锡松煜公司管式三合一PECVD

设备主要特点:

10管, 504片/舟,所有腔室可以沉积氧化铝、氧化硅、氮氧化硅、氮化硅中的任意一种或几种,通过PC全自动控制和自动化的配合,可以全自动完成PERC电池正反面所有薄膜的一次性沉积。

所有腔室都采用不锈钢+石英管双层结构,具有行业领先的安全性能

核心技术指标:

片内均匀性:≤±3%;

片间均匀性:≤±3%;

批间均匀性:≤±3%;

温度使用范围:150-600?C;

极限线Pa;  压力调节范围:±0.4Pa/50-300Pa连续可调,闭环控制;

压力调节范围:±0.4Pa/50-300Pa连续可调,闭环控制;

射频电源:进口射频电源(20KW,40KHz);

工艺气体种类:SiH4,NH3,TMA,N2O,CH4,N2  温区长度及精度(150-600?C):±2?C/1800mm;

温区长度及精度(150-600?C):±2?C/1800mm;

温度梯度:0-30?C/1800mm可调;

硅片尺寸:125mmX125mm-166mmX166mm±(0.5mm)

产量:5000片/小时(背面:氧化铝和氮化硅+正面:氮化硅)

升温时间:(室温~500?C)≤30min;

表 4 管式三合一PECVD路线

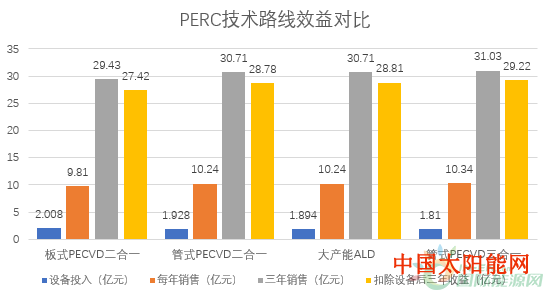

企业在进行设备选型是不仅要考虑设备投资,还有考虑综合收益。实验室研发阶段的PERC电池的氧化铝大多采用的是ALD的方法,ALD镀膜的质量和钝化的效果相比其它成膜方法有明显的优势,ALD的方法镀膜,可以将膜镀得很薄,是PECVD的二分之一、三分之一,这会带来运营成本的下降。用ALD镀膜的钝化效果好,PERC电池效率可以高0.1~0.15%,基本得到了大家的公认。另外一个特征是ALD镀膜的包容性非常的好,即使电池表面有起伏不平,也不会影响钝化效果。因此,稳定的适合量产的ALD设备用于PERC电池生产是很有性价比优势的。采取板式PECVD二合一的PERC生产线生产产品良率比较高,基本可以达到98%,管式PECVD二合一和ALD的良率一般也可以达到96%,管式PECVD三合一由于减少了一次上下料过程,划伤比例也会相对减少,因此良率会相对高一些,可以达到97%左右。采取板式PECVD二合Uptime明显不及其他工艺路线,目前板式PECVD的uptime<92%,其他三种技术路线%左右。从扣除设备投资之后的三年收益的角度来说,四种技术路线。但不同的技术路线还是有不同的特点。采取板式PECVD二合一的PERC生产线生产布局比较平顺,可以方便在使用在线是自动化生产线,但占地面积较大,比较适合新的生产线。大产能ALD路线GW的产能,但工序较多,比较适合旧线改造。管式PECVD二合一路线 PERC不同技术路线收益对比

图 7 PERC不同技术路线收益对比图

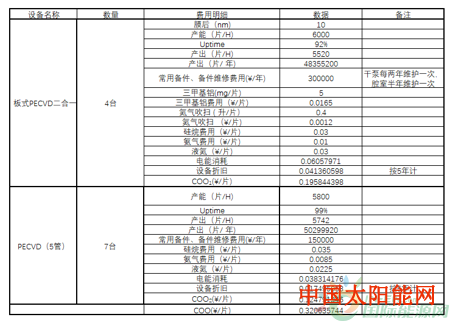

PERC技术,主要增加就是钝化工序,因此有必要接钝化工序的COO(cost of ownership)进行一些分析。以1GW的单晶PERC为例。板式PECVD二合一路线台板式PECVD二合一设备和7台大产能的管式PECVD设备,COO为0.320元RMB/片;大产能ALD路线台大产能PECVD,COO为0.178元RMB/片;管式PECVD二合一路线台大产能管式PECVD二合一设备和5台大产能PECVD设备COO为0.309元RMB/;,管式PECVD三合一路线台大产能管式PECVD三合一设备,COO为0.244元RMB/片。(见表6-9和图-7)。

表 6 板式PECVD二合一路线钝化工序COO分析

表 7 大产能ALD路线钝化工序COO分析

表 8 管式PECVD二合一路线钝化工序COO分析

表 9 管式PECVD三合一路线钝化工序COO分析

图 8 PERC不同技术路线钝化工序COO对比图

图 8 PERC不同技术路线钝化工序COO对比图

结论

目前市场主流的PERC工艺路线的设备投资额都可以控制在2亿元RMB/GW以下,扣除设备投资三年中收益都大于27亿元RMB/GW.年。在以上方案中,除了板式PECVD路线中板式二合一PECVD设备采用的MAIA公司的数据,其他所有设备基本都采用了国产设备的数据。其中大产能ALD技术路线的电话工序的COO已经降到了0.178元RMB/片,折合到每瓦已经不足4分人民币;而管式PECVD三合一技术路线GW的PERC单晶电池的设备投资降到了1.8亿人民币左右。我们认为这些成果的取得除了国内太阳能电池工艺广大技术人员和管理人员的不懈努力之外,一大批国产大产能的光伏电池设备的推出也是功不可没。